石膏线条自动化包装机

我们专业供应全自动石膏线、木线条、装饰材料包装机,长度不限、1-3米木线条均可适应,最窄3cm宽度的线条同样适合这款全自动套袋机。经过包装的石膏线天,可以提高物流效率,减少运输过程中的损耗,也是提高产品包装档次的理想选择。

一、主要参数

|

部件 |

明细 |

技术参数说明 |

|

|

|

电源/功率 |

3& 380V 50/60Hz ≤3kw |

|

||

|

封口系统 |

发热源 |

采用不锈钢发热管,使用寿命长 |

|

|

|

封刀 |

采用抗粘耐高温的合金封刀,刀外部镀特氟龙不粘膜 |

|

||

|

封刀温度控制 |

采用日本“OMRON”数显温控仪和进口热敏感应控制,温度0-400`C可调 |

|

||

|

封刀尺寸 |

高度电动调节 封切刀尺寸:500mm 最大封切尺寸;L不限,W300,H150mm |

|

||

|

封刀保护 |

采用德国“SICK”。有效防止误封包装物体 |

|

||

|

驱动系统 |

台湾新恭汽缸垂直驱动控制横封刀, 保证封口牢固平稳,封口牢固 |

|

||

|

滑轨 |

采用日本:“THK”保证封刀上下运行平稳 |

|

||

|

边封系统 |

采用“FESTO”气缸保证封口牢固和准确 |

|

||

|

输送系统 |

皮带 |

德国西格林PU输送带 |

|

|

|

电机 |

台湾“SESAME”保证输送平稳 |

|

||

|

检测 |

采用美国“邦纳”光电传感器,准确灵敏的检测产品输送和停止 |

|

||

|

回收系统 |

电机 |

台湾“SESAME”保证准确匀速回收废料 |

|

|

|

感应开关 |

采用德国“SICK”准确控制回收废料时间 |

|

||

|

送膜系统 |

电机 |

台湾“SESAME”保证送膜平稳 |

|

|

|

感应开关 |

采用德国“SICK”准确控制送膜长度 |

|

||

|

PLC |

日本OMRON |

|

||

|

接触器 |

法国SCHNEIDER |

|

||

|

中间继电器 |

日本OMRON |

|

||

|

触摸屏 |

昆仑通泰7寸65000色彩屏 |

|

||

|

温控器 |

日本OMRON |

|

||

|

紧急开关 |

日本和泉 |

|

||

|

打孔器 |

多位打孔器,以便收缩时能迅速排出袋内空气 |

|

||

|

机构件材料 |

碳钢喷塑,关键部位采用不锈钢板和铝型材制作,保证结构牢固 |

|

||

|

价格 |

68000.00 |

|

||

|

机械尺寸 |

1650*900*1550mm |

|

||

|

包装速度 |

根据不同的包装物大小(0-30个/分钟)不等 |

|

||

|

气压 |

5.5KG/cm2 |

|

|

|

|

表面处理要求 |

抗腐蚀结构材料表面喷塑或镀镍处理 |

|

||

|

GPS-5030恒温收缩包装机 |

|

|||

|

项目 |

明细 |

|

||

|

发热系统 |

保温层 |

采用耐高温岩棉制作,工作时表面温度低,减少热量损耗 |

|

|

|

温度控制 |

台湾“AVA”温控仪和进口热敏感应,温度0-250`C |

|

||

|

输送系统 |

马达 |

台湾进口马达,减速箱 |

|

|

|

运风系统 |

特别设计风道系统,产品受热均匀,双大功率进口运风电机,收缩炉内风量大而均匀 |

|

||

|

控制系统 |

接触器 |

正泰 |

|

|

|

中间继电器 |

日本和泉 |

|

||

|

温控器 |

台湾“AVA” |

|

||

|

紧急开关 |

日本和泉 |

|

||

|

机体 |

外板 |

采用普通碳钢钢板经折弯,表面喷塑处理 |

|

|

|

内板 |

采用镀锌板液压作 |

|

||

|

收缩炉尺寸 |

L1300*W500*H300mm |

|

||

|

电源/功率 |

3&380V/50Hz 平均15KW |

|

||

|

机械尺寸 |

L1640*W780*H1650mm |

|

||

二、操作程序

2.1工作前准备:

(1)为了使机器在最佳状态下工作,充分发挥机器的效能、延长使用寿命,本机必须由专人负责操作维护,操作人员必须熟悉操作程序,方可进行操作,以免损坏机器。

(2)将机器置于平整的地面上,开机之前,先查看及其各零件部件在运输过程中是否有松动、位移等不良现象,如有发现应予以调整纠正。

(3)外接气源的引入:将一段外径为&10mm的软气管的一端与气源相接,另一端连接于机器后侧下方的进气接头处固定,并将气管推到位。

(4)气压的检查:外部气源压力≧6kg/cm²,检查压力表是否在5kg/cm²左右(该压力表出厂时工厂以调节在标准范围),机器正常工作时,其压力不可超过6kg/cm²,否则气动部件容易损坏。外部进入的气源压力不可超过9.5kg/cm²,否则会损坏调压过滤器等气动元件。

(5)气压的调整:如发现调压过滤器上的压力表压力不在正常范围内,应作如下调整——将调压器上的盖钮向上轻轻拉起,顺时针旋转,压力增大,反之压力减小。调节压力时,必须逐步、均匀的调节至所需要的压力,然后用力压下上盖钮,并使其缺口处压入该底座上的凸台内(即上锁状态)。

2.2设备工作调整

(1)膜料及规格

PE、POF、PVC的对折膜,膜料厚度为0.015-0.1mm

(2)膜料的宽度计算

对折膜宽度≈产品宽度(W)+产品高度(H)*2+50mm

(3)膜料导向装置:(参照图一所示)

(图一)

(图一)

安装膜料时,请将电源开关处于断开状态,这样有利于操作安全。

A、将膜料置于机器上方的两只滚筒上,注意膜料的开口部分朝向机器的里边,即左边,并使其处于中心位置,为防止膜料左右移动,应调节膜料两端的挡膜杆,使其刚好贴在膜料的两端面,挡膜杆的角度要适合。

B、将膜料依图所示箭头方向徐徐拉下,通过各滚筒。

C、通过滚筒之后,将膜料继续拉出一公尺,然后从进料工作台部分穿过分膜三角板进行穿膜工作。

D、将膜料朝分膜三角板的前方拉开。

E、将膜料反折朝向输送带方向。

F、先将上层膜料穿过上分膜三角板,然后下层膜料穿过下分膜三角板。

G、上下模料一起穿出后,拉出少许,然后将膜料的开口部分牵引至废料袋的进口处。

H、根据包装物高度和宽度调整输送通道,

(4)机器调整设置

A、封切温度:接通电源,并打开加热开关,根据膜料的材质及厚度,调节纵、横温度仪至合适温度,一般设定在200℃左右为宜。

B、封切时间:根据膜料的材质厚度,调整适宜的封切时间(一般为1秒左右),封切时间以能切断薄膜且封口效果最佳为宜,时间过长则降低包装效率及烫坏薄膜,过短则影响封口效果或切不断。

C、包装物薄膜前后余量:根据包装物的大小及收缩要求,设置合适的薄膜前余量(约为产品的高度值H)。

(5)、废料收集

A、启动后,先进行数次封切动作,待夹料带后方流出废料达2米长时,将废膜依次穿过滚筒后,将废膜绕在废膜轮上予以固定。

B、当废膜轮废料卷满时,请旋下固定旋钮,将前面圆盘卸下,即可拿出所有废料。

2.3包装过程简述

将功能开关处于自动位置,膜料部分的安装、调试工作按前面所述。然后打开电源,电源指示灯亮,稍等片刻(因程序控制部分的PLC启动至正常工作需少许时间),输送部分开始工作,把包装物放至进料工作台上面,必须注意包装物之间必须留有适当间隙,否则可能出现两个包装物同时被包装的现象。只要包装物不断地输入,机器就能进行连续的包装工作,并且包装物自动被传送至收缩系统进行收缩。

(安全警告!!!请勿用手触碰封切刀,否则有烫伤夹伤的危险!)

三、安全设置

对于意外发生之后,本机有周全的安全保护措施,是机器或物品免受损害。机器在运转中,若有包装物或其它东西滞留在封切刀下方、或与封切刀相碰时,封切刀会自动上升复位,同时报警部分灯常亮,并发出警报声,提示操作者引起注意。

为了防止废膜被大量堵在上下传送带里面,造成难以清理的局面,本机设置了断膜报警系统。当废膜在运送过程中被拉断,而操作者在不知情的时候,又连续包装五次后,机器将自动停止工作,报警灯常亮,并发出警报声。确认意外事件被消除后,按复位按钮,机器即可恢复运行。

四、日常维护及保养

为了使机器能够长期稳定的工作,从而维持封口的良好状态,请务必遵守下列事项:

1、每日工作后,用软布仔细清洁封口部分,请在封刀温度尚未降下之前进行,若在70℃以下清洁封刀,则有可能伤到封切刀表面的特氟龙涂层。

2、运动机件,如附在轴、杆、轴套及链条、链轮外的沉积物,一定要定期清理,并加注润滑油(断电后进行)。

3、做好封切刀接触面即硅胶条的保护工作,如果发现外层高温漆布烧损,应立即更换。如继续使用,则不会对下面的硅胶条起到保护作用,而且影响封口质量,新更换的漆布一定要保持平整、无褶皱。

4、若封切刀因磨损以致无法正常工作,则必须更换封切刀。

5、气源处理元件——调压过滤器积水的清理方法:

当水位升至接近滤芯底部时,就应该及时进行排水操作。关闭气源,排出气路中的压缩空气,用大拇指顶住外壳凸出的黑色开关,逆时针旋转大约45°,轻轻地往下拉,即可取下滤水杯,把里面的积水倒掉。

五、五、注意事项

1、机器必须可靠接地,以保护人身安全。

2、所有气动元件及气缸速度均由工厂出厂时调整设定好,最好不要再进行调整,如确实需要调整,应在专业人员的正确引导下进行。

3、当气路无气压时,封刀组件自行落下属于正常现象。

4、机器工作时,操作人员的手掌等部位不允许与机器的运转部位相接触,特别是处于封切刀下更为危险。

5、封口温度设定时,必须遵循由低到高的原则,一般情况下设定在200℃左右即可,决不允许一次性将温度调的很高,否则很容易烧毁加热部件。

6、封切刀表面镀有特氟龙涂层,切不可用锋利的工具等将其刮去,否则薄膜非常容易粘在其表面,将严重影响包装工作的进行。

7、万一机器发生故障时,必须尽快切断电源,以免造成更大的损失。查明原因,经修复正常后才能投入使用。

8、非专业技术人员不得擅自改变电气线路的连接方式。

六、维修

1、维修机器前,必须关闭总电源。修复时,应由专业技术人员维修或通知本公司协助维修。

2、本机保修期一年,即一年内机器因质量问题而发生故障,本公司免费进行维修,因操作不当或其他天灾及不可抗力而造成的故障,本公司收取部分维修费用,更换配件则按其成本收费。

3、超过保修期,本公司继续进行维修服务,但须酌情收取维修费用。

4、用户自行修理时,本公司提供外售配件服务。

七、常见故障排除

|

故障现象 |

产生原因 |

排除方法 |

|

操作面板上的电源指示灯不亮 |

电源未打开 |

打开电源开关 |

|

保险丝熔断 |

更换 |

|

|

电源开关损坏 |

更换 |

|

|

内部线路故障 |

检查、检测,更换 |

|

|

断路器跳闸 |

电器元件短路 |

检查、更换 |

|

薄膜局部未切断 |

封切刀压力未调均匀 |

调整 |

|

封切刀局部受损 |

更换 |

|

|

气源压力不足 |

调至正常压力 |

|

|

输送带运转不良或有滞后现象 |

输送带张力太松 |

重新调整 |

|

输送带张力太紧 |

重新调整 |

|

|

输送电机齿轮损坏 |

更换 |

|

|

封口臂不动作 |

封口电磁阀损坏 |

检测、更换 |

|

气源压力不足 |

调至5kg/cm² |

|

|

封口臂途中自行上升 |

安全装置过于灵敏 |

上下微调报警开关 |

|

封口臂途中自行下降 |

对射传感器位置偏差较大 |

重新调整 |

|

传感器表面有脏物 |

用软布擦拭 |

|

|

封切刀无温度 |

保险丝熔断 |

更换 |

|

电热管损坏 |

检测、更换 |

|

|

温控仪损坏 |

检测、更换 |

|

|

继电器损坏 |

检测、更换 |

|

|

温度失控 |

温控仪不良 |

检测、更换 |

|

热电偶开路、损坏 |

调整、更换 |

|

|

继电器损坏 |

检测、更换 |

|

|

安全装置不动作 |

安全装置开关不良 |

检测、更换 |

|

安全装置的压片未压到开关 |

调整压片 |

|

|

封口不牢固 |

封切刀与硅胶垫块贴合不良 |

检查、调整或更换 |

|

温度设定过低 |

调整设定温度 |

|

|

封口时间太短 |

调整封口时间 |

|

|

气源压力太小 |

调至5kg/cm² |

|

|

夹料带不动作 |

夹料电机刹车部分异常 |

检测、更换 |

|

夹料带过紧 |

重新调整 |

|

|

夹料带过松 |

重新调整 |

|

|

传动部分缺油 |

加油 |

|

|

线路连接不良 |

检查、测量 |

|

|

夹料电机不良 |

检测、更换 |

|

|

卷取废料轮不转 |

废料轮电机不良 |

检测、更换 |

|

卷取时废料断裂 |

废料流动不畅 |

调整、检查 |

|

工作时程序错误 |

电源电压过低 |

检查、测量 |

|

接线不良 |

检查、测量 |

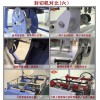

产品实体图样: